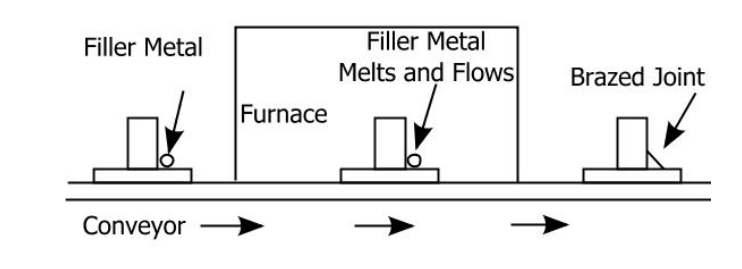

یک فرآیند بریزینگ است که در آن اجزای مونتاژ شده با فلز فیلر از پیش قرارداده شده در یک کوره به یکدیگر متصل می شوند ، کوره با اتمسفر گازی پاکسازی شده یا هوا از آن تخلیه می شود تا فشار جزیی مشخصی از هوا ایجاد شود، سپس کوره تا دمایی بالاتر از نقطه ذوب فلز فیلر بریزینگ،اما پایین تر از نقطه ذوب فلزات پایه گرم می شود. اتصالات حاصل سپس با استفاده از روش های مناسب سرد یا کوئنچ می شوند تا تغییر شکل به حداقل برسد و ویژگی های موردنیاز در فیلر و مواد پایه ایجاد شود . این چرخه برای ذوب و جامدشدن فلز فیلر بریزینگ طراحی شده است تا اجزا بدون ذوب شدن و آسیب دیدن فلزات پایه به یکدیگر متصل شوند.

بریزینگ کوره ای دو مزیت ارائه می دهد:

اول . این روش از یک جو محافظ بریزینگ استفاده می کندکه گازهای خالص یا خلاء را جایگزین فلاکس های معدنی می کند

دوم . این امکان را فراهم می کند که در هر مرحله از چرخه های گرم کردن و سرد کردن با ابزارهای کنترلی ، کنترل و ثبت شود. این ویژگی باعث شده است که چرخه بریزینگ تکرار پذیر باشد و تولید انبوه با کیفیت بالا و هزینه های کاهش یافته امکان پذیر شود

مزایای بریزینگ کوره ای

دلایل متعددی وجود دارد که باعث می شود بریزینگ کوره ای نسبت به سایر روش های بریزینگ ترجیح داده شود . این دلایل عبارتند از:

- این فرایند به شدت قابل تکرار بوده و قادر به تولید با کیفیت بالا می باشد

- این فرآیند نیمه اتوماتیک است که به دلیل قابلیت انطباق با تولید انبوه استفاده می شود

- استفاده از نیروی کار نیمه ماهر ، عملی و مقرون به صرفه است

- مزیت اصلی این روش،سهولت در تولید تعداد زیادی قطعه در هرساعت است

- قطعات به صورت یکنواخت تحت کنترل دقیق فرایند حرارت می بینند

- اتصال همزمان چندین محل بریزینگ معمول است

- قطعاتی که قرار است بریز شوند ، می توانند بدون نیاز به فیکسچر برای تراز خودکار طراحی شوند

- فلز پرکننده بریز می تواند از قبل در تماس با محل های بریزینگ قرار گیرد

- یک چرخه حرارتی کنترل شده موجب به حداقل رساندن یا حذف تاب خوردگی می شود

- نیازی به عملیات تمیز کاری پس از بریزینگ نیست

این ویژگی ها بریزینگ کوره ای را به یک روش کارآمد و اقتصادی برای تولید انبوه قطعات با کیفیت بالا تبدیل می کنند

فرآیند و مراحل بریزینگ کوره ای

آماده سازی قطعات

ابتدا باید قطعات موردنظر به خوبی تمیز شوند . از هرگونه زنگ زدگی ، روغن ، کثیفی و سایر آلودگی ها پاک شوند. این تمیزکاری معمولا شامل شست وشو ، سندبلاست، یا استفاده از مواد شیمیایی مخصوص است. در برخی موارد ممکن است نیاز به اعمال لایه های محافط مانند فلوکس (flux) باشد که به بهبود جریان فلز پرکننده و جلوگیری از اکسیداسیون کمک می کند

انتخاب و آماده سازی فلز پرکننده

فلز پرکننده باید با توجه به نوع فلزات پایه و کاربرد نهایی انتخاب شود. معمولا فلزات پرکننده از آلیاژ های برنز،نقره یا آلومینیوم هستند. فلز پرکننده ممکن است به صورت سیم ، ورق یا پودر باشد . بسته به نیاز، باید به صورت مناسب در جای خود قرار گیرد

قرار دادن قطعات در کوره

قطعات باید به طور صحیح درون کوره چیده شوند . اگر فلوکس استفاده می شود باید به درستی در نقاط اتصال قرار گیرد . دما و زمان لازم برای فرآیند باید به دقت تنظیم می شود. تنظیمات کوره شامل دما ، زمان و محیط کوره (هوا یا گاز محافظ ) است

حرارت دهی

کوره باید به تدریج دما را افزایش دهد تا به نقطه ذوب فلز پرکننده برسد. این مرحله باید به طور یکنواخت انجام شود تا از ایجاد تنش های حرارتی جلوگیری شود . پس از رسیدن به دمای مناسب ، باید برای مدت زمان مشخصی این دما حفظ شود تا فلز پرکننده به خوبی درزها را پرکند واتصال مطلوبی ایجاد شود

خنک کردن

پس از پایان فرآیند حرارت دهی ، قطعات باید به تدریج و به آرامی خنک شوند . این خنک سازی باید کنترل شده باشد تا از ایجاد ترک و تنش های حرارتی جلوگیری شود . پس از خنک شدن ، باید بررسی های لازم برای اطمینان از کیفیت اتصال انجام شود. این بررسی ها ممکن است شامل بازرسی های بررسی ، تست های مکانیکی یا آزمایش های غیرمخرب باشد

پرداخت و پایان کاری

هرگونه باقی مانده از فلوکس ،زنگ زدگی یا آلودگی باید تمیز شود. در صورت نیاز سطح اتصال ممکن است نیاز به پرداخت یا صیقل داشته باشد تا ظاهر نهایی و ویژگی های عملکردی بهینه شود

با اجرای صحیح این مراحل ، می توان به یک اتصال بریزینگ کوره ای با کیفیت و پایدار دست یافت که برای کاربرد های مختلف صنعتی مناسب است

مواد مورد استفاده در بریزینگ کوره ای(فیلرها و فلزات پایه)

در فرآیند بریزینگ کوره ای ، انتخاب مواد مناسب برای فلزات پایه و فلزات پرکننده (فیلرها) از اهمیت بالایی برخوردار است . این انتخاب تاثیرمستقیم بر کیفیت و ویژگی های نهایی اتصال دارد . در اینجا مواد متداول و ویژگی های آن ها را بررسی می کنیم

فلزات پرکننده (فیلرها)

فلزات پرکننده در بریزینگ کوره ای به منظور پرکردن شکاف ها و ایجاد اتصال قوی و پایدار استفاده می شود . برخی از متداول ترین فلزات پرکننده عبارتند از آلیاژ های برنز ، آلیاژ های نقره ، آلیاژ های آلومینیوم ، آلیاژ های مس-فسفر ، آلیاژ های قلع

فلزات پایه

فلزات پایه ای در بریزینگ کوره ای معمولا شامل فلزات و آلیاژ های زیر است :

آهن (فولاد) ، آلومینیوم ، مس استیل ضدزنگ .

فلزات پر کننده باید با فلزات پایه تطابق خوبی داشته باشند تا از مشکلاتی مانند ترک و عدم چسبندگی جلوگیری شود. انتخاب فلزات پایه و پرکننده باید بر اساس شرایط عملیاتی نهایی و خواص مورد نیاز اتصال انجام شود.

با انتخاب مواد مناسب و رعایت اصول صحیح فرآیند ، می توان اتصالات قوی و پایدار در بریزینگ کوره ای ایجاد کرد