روش شش سیگما تلاش قاطع برای بهبود سوددهی افزایش سهم بازار و ارتقای رضایتمندی مشتری که به وسیله گروه برگزیدهای از سردمداران صنعت آمریکا مانند موتورولا شروع شده است . شرکت موتورولا دریافت که تولیدکنندگان برتر ، محصولاتی تولید میکنند که به تعمیر یا کار مجدد حین فرایند ساخت نیاز ندارند و باعث افزایش کیفیت قطعات صنعتی و کاهش قیمت محصول میگردد.

مفهوم کنترل کیفیت قطعات صنعتی

1- کیفیت عبارتست از خصوصیاتی از محصول که نیازهای مشتری را برآورده میکندورضایت از محصول رابهوجود آورد

2- کیفیت عاری بودن ازنقض یا به عبارت دیگر عدم وجود اشکال است

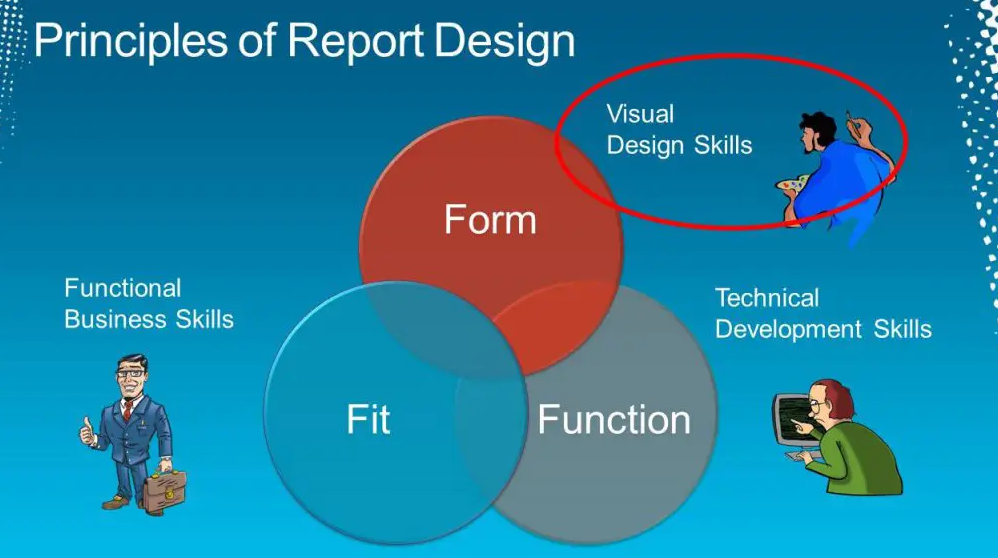

3-رعایت کردن فرم (تلرانس گذاری هندسی) ، انطباقات و عملکرد

معرفی افراد متخصص در کنترل کیفیت قطعات صنعتی

دکتر ادواردز دمینگ

سرشناس ترین فرد در کنترل کیفیت در ژاپن ، آمریکایی است . دکتر دمینگ متخصص کنترل کیفیتی بود که کارش در دهه 1950 در صنعت ژاپن را به سمت اصول مدیریت جدیدی رهنمود کرد که کیفیت قطعات صنعتی و تولید آن را متحول کرد . دمینگ در کتابش به 14 نکته اشاره کرده است:

- تعهد به بهبود محصولات و خدمات را در خود ایجاد کنید

- چارچوب تفکر جدید را به خدمت بگیرید

- اتکا بر بازرسی برای تضمین کیفیت قطعات را رها کنید

- رویکرد یافتن تامین کننده بر اساس قیمت کمتر را کنار بگذارید و در عوض هزینه کل را با کارکردن با یک تامین کننده کاهش دهید

- به طور پیوسته و همیشگی هر فرایند را بهبود ببخشید

- برنامه های آموزشی کارکنان را راه اندازی کنید (طراحی ، تولید ، کیفیت)

- پیشرو بودن را سر لوحه خود قرار دهید

- ترس از شکست را بیرون کنید

- حصار های بین محل کارکنان را از بین ببرید

- رویه استفاده از شعارها را برای نیروی کار از بین ببرید

- سهم های عددی قوی برای آموزش همه برنامهریزی کنید

- تمامی افراد شرکت کننده را برای این تغییرات آماده کنید

جوزف جوران

آقای جوران نشان داد که برای بهبود کیفیت چگونه برنامه ریزی کرد. مهم ترین کار آقای جوران معرفی اصل پرتو به صنایع آمریکایی بود ، به این ترتیب از اصل 80 – 20 نتیجه میشود که 20 درصد عوامل هزینه زا ، 80 درصد هزینه را ایجاد میکنند. (20 درصد قطعات هستند که 80 درصد عملکرد را تکمیل میکنند)

فیلیپ بیکارسبی

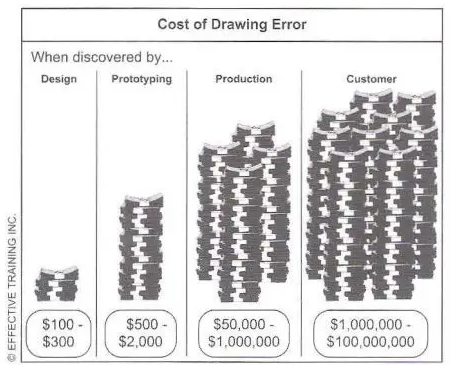

انجام کارها به صورت صحیح از ابتدا چیزی به هزینه های محصول یا خدمت شما اضافه نمیکند. انجام نادرست کارها باعث ایجاد هزینه است

گنیچی تاگوچی

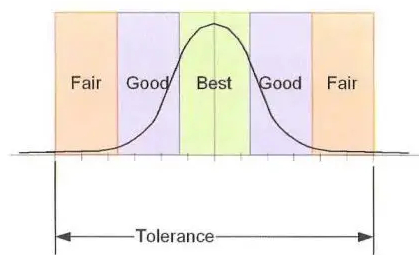

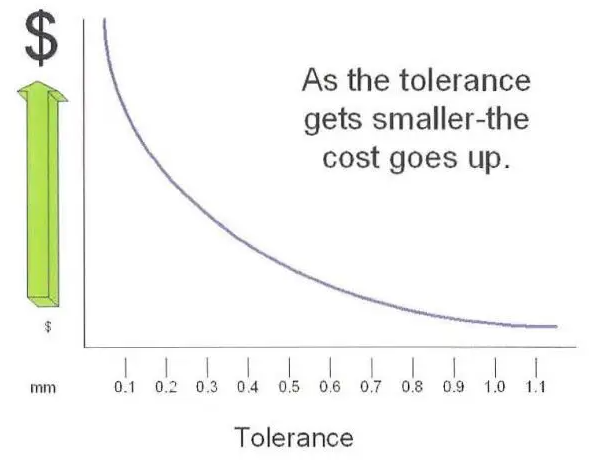

اتلاف مالی در اثر هرگونه انحراف از وضعیت استاندارد به وجود میآید ، در حقیقت در هر طرح در صورتی بهترین عملکرد را دارد که تمام اجزای آن در مقدار هدف طراحی شده قرار داشته باشند. به کیفیت باید قبل از اینکه یک محصول تولید شود توجه کرد.

اصول اساسی شیش سیگما

فلسفهی اساسی شیش سیگما بیان میکند که ارتباط مستقیمی بین تعداد خرابی در محصولات ، هزینه های عملیاتی تلف شده و سطح رضایت مشتری وجود دارد. شاخص شیش سیگما نشان دهنده ی قابلیت تولید بدون خرابی یک فرایند است.

شاخص ارزیابی معمول در شش سیگما تعداد خرابی در هر واحد محصول است . خرابی میتواند شامل همه چیز از یک جز محصول ، یک ماده یا یک ماده یا یک الزام گرفته تا یک خطای مدیریتی ، زمانبندی یا مکانی باشد. مقدار سیگما نشان میدهد خرابی ها چه میزان است. هر چقدر سیگما بیشتر باشد ، احتمال وقوع خرابی در تولیدات یک فرایند کمتر است.

در نتیجه با بالارفتن مقدار سیگما :

- قابلیت اطمینان محصول افزایش پیدا میکند

- نیاز به آزمایش و بازرسی کاهش مییابد

- میزان کارهای در دست انجام کم میشود

- هزینه ها و زمان تولید کاهش مییابد

- رضایت مندی مشتری بالا میرود

مشتریان معروف روش شیش سیگما

- لاکهید مارتین

- الاید سیگنال

- جنرال الکتریک

- سونی

- شرکت کرین

- پولاروید

- بمباردیر

این شرکتها نشان میدهند کیفیت و سوددهی ارتباط تنگاتنگی وجود دارد.