شرایط دما و فشار در بریزینگ کورهای

دما

دما در بریزینگ کوره ای باید به دقت کنترل شود . این دما به نوع فلزات پایه و فلز پرکننده (فیلر) و همچنین نیازهای فرایند بستگی دارد. فلزات پرکننده معمولا باید به دماهایی در محدوده 800 تا 1200 درجه سانتی گراد برسند تا به حالت مایع تبدیل می شوند و در درزهای اتصال جریان یابند. برای فلزات پرکننده برنزونقره ، دما ممکن است در حدود 800 تا 950 درجه سانتی گراد باشد. برای فلزات پرکننده آلومینیوم ، دما معمولا در حدود 600 تا 700 درجه سانتی گراد است. کوره باید به طور یکنواخت گرم شود . تا از ایجاد تنش های حرارتی جلوگیری شود . پس از رسیدن به دمای مناسب ، قطعات باید برای مدت زمان کافی در آن دما نگهداری شوند تا فلزپرکننده به خوبی درز ها را پرکند اتصال به خوبی شکل گیرد .

فشار

در بریزینگ کوره ای، فشار معمولا در اثر عملیات فرایند به طور مستقیم کنترل نمی شود، اما شرایط محیطی و تنظیمات کوره می تواند تاثیرگذار باشد. برای جلوگیری از اکسیداسیون و بهبود کیفیت اتصال ، معمولا از گاز های محافظ مانند نیتروژن ، آرگون یا هیدروژن می توانند در کوره تزریق شوند تا اتمسفر کوره را کنترل کنند.

طراحی قطعات برای بریزینگ کورهای

برای بدست آوردن اتصالات بریزینگ با کیفیت بالا ، قطعات باید توسط مهندس بریزینگ به طور خاص برای بریزینگ کوره ای طراحی شوند. قطعات باید به طور دقیق با هم تطابق داشته باشند و فلزات پایه باید به طور استثنایی تمیز و عاری از خاک ، کثیفی ، روغن یا اکسیدها باشند.

در اکثر موارد ، فاصله های مفصلی در حدود 0.03 تا 0.08 میلی متر، برای بهترین عملکرد موبینگی و استحکام اتصال توصیه می شود . بااین حال در برخی از طراحی های مفصلی ، فاصله های مفصلی تا حدود 0.61 میلی متر نیز رایج است.

تمیزی سطوح بریزینگ نیز از اهمیت حیاتی برخوردار است ، زیرا هرگونه آلودگی می تواند باعث عدم پوشش مناسب شود . دو روش اصلی برای تمیزکردن قطعات قبل از بریزینگ عبارتند از : تمیزکردن قلیایی یا شیمیایی و تمیز کردن سایشی یا مکانیکی .

در مورد تمیز کردن مکانیکی ، فقط زبری سطح مناسب بسیار مهم است . زیرا پوشش دهی برای سطوح زبر به مراتب راحت تر از سطوح صیغلی یا همان هندسه انجام می شود.

انواع کوره بریزینگ

انواع کوره های بریزینگ براساس نحوه بارگیری و تخلیه قطعات

کوره های دسته ای (Batch Type Furnaces)

در کوره های دسته ای، قطعات به صورت مجموعه ای (دسته ای) بارگیری می شوند و پس از اتمام فرایند، به طور کامل تخلیه می شوند . این کوره ها قابلیت روشن و خاموش شدن در صورت نیاز را دارند که باعث کاهش هزینه های عملیاتی در زمان عدم استفاده می شود . این کوره برای تولید با حجم متوسط تا زیاد مناسب هستند و انعطاف پذیری زیادی در نوع قطعاتی که می توان بریز کرد ارائه می دهند. برای کنترل اکسیداسیون و تمیزی قطعات می توان از اتمسفر های کنترل شده یا فلاکس استفاده کرد

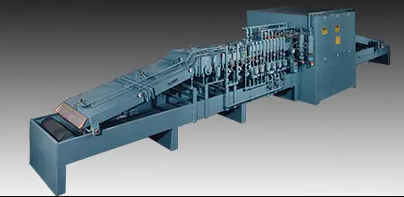

کورههای پیوسته (Continuous Type Furnaces)

در کوره های پیوسته ، قطعات به صورت مداوم و پیوسته وارد و خارج می شوند . این به معنای آن است که کوره به طور مداوم در حال کار است و قطعات به صورت پیوسته از آن عبور می کنند . این کوره ها اغلب با نوار نقاله تغذیه می شوند ، که اجازه می دهد قطعات با سرعت کنترل شده از منطقه گرم عبور کنند. استفاده از اتمسفر کنترل شده یا هیدروژن خشک خالص در کوره های پیوسته رایج است. این کوره ها به دلیل نیاز بسیار کم به نیروی کار دستی ، برای عملیات تولید با مقیاس بزرگ بهترین گزینه هستند.

جو داخلی کوره های بریزینگ نقش بسیار مهمی در کیفیت و نتیجه فرایند بریزینگ دارند . جوداخلی به معنای نوع و ترکیب گازهایی است که در داخل کوره وجود دارد و می تواند به صورت مستقیم بر روی نتیجه نهایی تاثیر بگذارد . در فرایند بریزینگ ، جو داخلی معمولا برای کنترل اکسیداسیون ، آلودگی و واکنش های شیمیایی به کار می رود.

انواع کوره های بریزینگ بر اساس جو یا اتمسفری که در آن ها ایجاد می شود

کوره های با اتمسفر کنترل شده (Controlled Atmosphere Furnaces)

کوره های با اتمسفر کنترل شده نوعی از کوره ها هستند که برای فرایند های حرارتی از گاز های خاص به عنوان اتمسفر داخلی استفاده می کنند. این کوره ها به منظور بهبود کیفیت و کنترل دقیق شرایط محیطی طراحی شده اند . اتمسفر کنترل شده می تواند بسته به نیاز فرایند و نوع مواد ، شامل گاز های مختلف مانند نیتروژن ، هیدروژن ، یا ترکیبی از آن ها باشد.

کوره های با اتمسفر خلاء(Vacuum Furnaces)

کوره های با اتمسفر خلاء نوعی از کوره ها هستند که در آن ها فرایند حرارتی تحت شرایط خلاء انجام می شود. این نوع کوره ها به دلیل توانایی در ایجاد و حفظ محیطی کاملا بدون هوا و گاز های ناخواسته ، در صنایع مختلف برای بهبود کیفیت و دقت فرایند های حرارتی استفاده می شوند . کوره های خلاء به طور معمول برای بریزینگ و عملیات حرارتی مواد با اکسیدهای بسیار پایدار که نمی توانند در کوره های اتمسفری بریز شوند ، استفاده می شوند بریزینگ در خلاء همچنین به طور گسترده ای برای مواد نسوز و ترکیبات آلیاژی خاص که برای کوره های اتمسفری مناسب نیستند به کار می رود.

انواع کورههای بریزینگ کوره ای بر اساس نوع انرژی یا منبع گرما

کورههای برقی

از المنت های برقی برای تولید حرارت استفاده می کنند و برای کنترل دقیق دما مناسب هستند

کورههای گازی

از سوخت های گازی برای تولید حرارت استفاده می کنند و برای تولید سریع و هزینه های کمتر مناسب هستند

کورههای ترکیبی

از ترکیب انرژی برقی و گازی برای بهینه سازی فرایند حراراتی استفاده میکنند

کورههای نوین

از فناوری های جدید مانند امواج مافوق صوت یا فناوری های نوین برای تولید حرارت استفاده می کنند. این کوره ها معمولا در تحقیقات و کاربردهای خاص استفاده میشوند.

هر کوره با توجه به موارد مصرف می تواند ترکیبی از سه گروه کلی از تقسیم بندی ها باشد. به عنوان مثال کوره دسته خلاء برقی

کنترل کیفیت در بریزینگ کورهای

کنترل کیفیت در بریزینگ کوره ای شامل مراحل مختلفی است که باید به دقت دنبال شود تا ازصحت و استحکام اتصالات اطمینان حاصل شود. ابتدا، مواد اولیه مانند فلزات و فلاکس ها باید از نظر کیفیت بررسی شوند تا مطابق با استاندارد های مورد نیاز باشند. در طول فرایند بریزینگ ، دما و زمان باید دقیقا کنترل شود تا اطمینان حاصل شود که اتصالات به درستی و با کیفیت بالا انجام میشوند. بررسی های بصری و آزمایش های مکانیکی و حرارتی برای ارزیابی استحکام و دوام اتصالات ضروری است. علاوه بر این تعمیر و نگهداری منظم کوره و تجهیزات مرتبط نیز نقش مهمی در کنترل کیفیت دارد . بازرسی های دورهای،تمیزکاریوتعویض قطعات فرسوده و کالیبراسیون دستگاه ها از جمله اقداماتی هستند که باید به صورت منظم انجام شوند . این اقدام پیشگیرانه به شناسایی زودهنگام مشکلات و جلوگیری از خرابی های ناگهانی کمک میکنند ، که میتوانند از نقص در کیفیت جلوگیری کنند. مستندسازی دقیق تمامی مراحل و نتایج آزمایش ها و فعالیت های تعمیر و نگهداری نیز به پیگیری وضعیت تجهیزات و بهبود مستمر فرایند ها کمک میکند. این ترکیب از کنترل فرایند و نگهداری تجهیزات ، تضمین میکند که محصولات نهایی با کیفیت بالا و مطابق با استانداردهای موردنیاز تولید شوند.

چکیده

برزینگ کورهای (Furnace Brazing) یک فرایند حیاتی در اتصال فلزات است که در آن قطعات فلزی همراه با فیلر در کوره ای با دمای کنترل شده قرار میگیرند. این روش به دلیل دقت بالا ، امکان کنترل فرایند و جلوگیری از اکسیداسیون و آلودگی ، در صنایع مختلف از جمله خودروسازی ، هوافضا ، الکترونیک و تجهیزات پزشکی اهمیت ویژه ای یافته است. برزینگ کوره ای با استفاده از جوهای محافظ مانند نیتروژن و آرگون و همچنین سیستم های خلاء ، به تولید اتصالات با کیفیت و قابل اطمینان کمک میکند. پیشرفت های اخیر در طراحی کوره ها و توسعه فلزات فیلرنوین، کارایی این فناوری را به طور چشمگیری افزایش داده است . این مقاله به بررسی اصول ، مزایا ، چالش ها و کاربرد های برندینگ کوره ای پرداخته و اهمیت آن در تولید قطعات صنعتی با کیفیت بالا را برجسته میکند.